タングステンへの形状加工

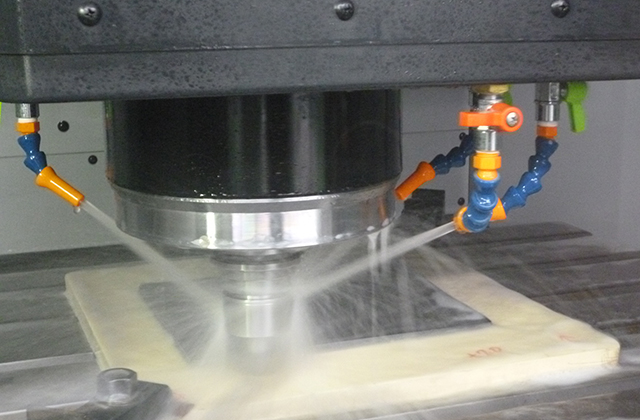

工具が切れる内にすばやく加工し、刃先が摩耗して切れ味が悪くなったらすぐに工具を再研磨する

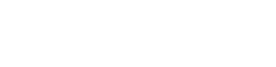

タングステンの素材も、モリブデンと同じく粉末焼結金属であり、モリブデンよりさらに高温下で焼結、鍛造、圧延、スエージング処理されています。

結晶粒子がモリブデンと比べてはるかに硬く、切削すると切削工具の刃先に急激な摩耗が進行します。また、タングステンの素材自体もカケ、ワレが容易に発生します。

タングステンは大変な難削材です。そのため、「バーナーで素材を加熱すると加工性が良くなる」や、「逆にマイナスの温度に冷却して加工すると、熱による刃先の損傷が防げる」などと聞きますが、弊社では常温下で加工を行っております。

タングステンへの形状加工のポイントは、工具と加工条件です。

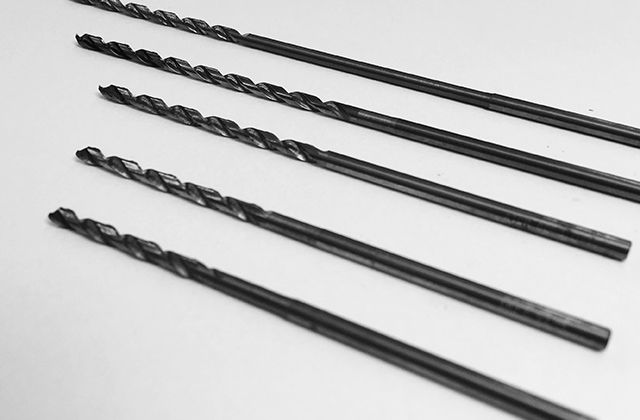

工具の材質はダイヤモンド、CBN、セラミックスと色々試してみましたが、どの材質を使っても摩耗が激しくコストパフォーマンスが取れません。やはり超硬ですが、超硬の中でも特に硬度、靭性のあるものを選定しています。

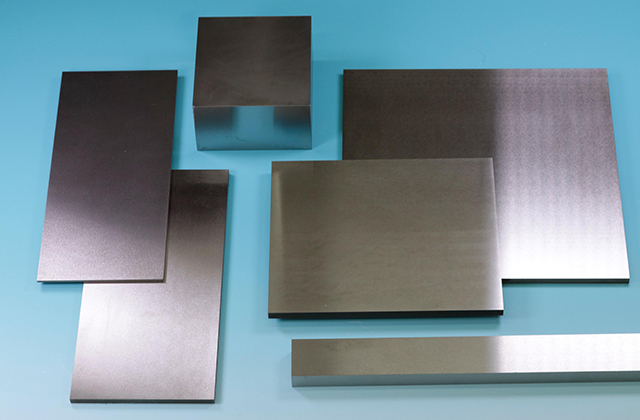

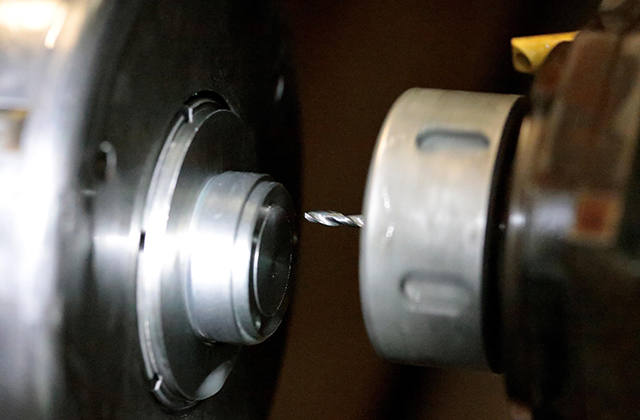

素材がワレ、カケやすい特性を持っていますので、当然工具に切れ味が必要です。また、刃先摩耗が激しく起こりますので、切粉の排出を考慮した工具形状にする必要があります。弊社では、工具の研磨は社内で行っております。

次いで切削条件ですが、どんな加工条件でも急激な工具摩耗は防げませんので、「工具が切れる内にすばやく加工し、刃先が摩耗して切れ味が悪くなったらすぐに工具を再研磨する」との考え方を基本としています。

切れ味の悪い工具で加工すると、製品のエッジ部や穴の出口にカケ、クラックが発生してしまいます。

素材に関しては、モリブデン以上に素材製造時における熱履歴の管理が必要です。 再結晶が進行して結晶粒子が大きくなった素材の加工性は、極端に悪くなっています。

タングステンへのワイヤー放電加工は、モリブデンと同様、特に問題なく行えます。